Die SPS – Smart Production Solutions 2024 in Nürnberg findet vom 12. – 14.11.2024 statt und wir sind natürlich wieder dabei!

Halle 4 Stand 134

Besuchen Sie unseren Stand und informieren Sie sich über Ihre Möglichkeiten zur Optimierung der Elektromotoren.

Rufen Sie uns an und vereinbaren schon jetzt einen Termin: +49 2407 5568 880

Für Ihre Anfrage nutzen Sie gerne unser TorqueWerk Anfrageblatt.

Einsatzdaten wie Leistung, Drehmoment, Drehzahl, Motorspannung und relevante mechanische Daten können Sie hier direkt erfassen.

PDF-Formular direkt ausfüllen, speichern und senden oder ausdrucken, scannen und senden an Email: info@torquewerk.de

14. und 15. September 2021 in Wernigerode

Der Technische Tag der VEM steht 2021 unter dem Motto: ELECTRIC MOTORS AND DRIVE SYSTEMS – Welche Wege geht die Antriebstechnik?

Die elektrische Antriebstechnik in Deutschland gilt im internationalen Vergleich als eine der Führenden. Sie ist anerkannt aufgrund eines umfangreichen Know-hows, der hohen Qualität der Produkte und einem ständigen Entwicklungsprozess innovativer Lösungen.

Die Vielzahl neuer Entwicklungen im gesellschaftlichen Leben und der Technik, wie etwa die Digitalisierung oder die klimaschonende Energieerzeugung, stellen Fachleute und Anwender vor neue Herausforderungen. Produkte und Lösungen fordern somit aktiv die Innovationskraft von Elektromaschinenbauern und Antriebsherstellern heraus.

Ein Gedankenaustausch und die fachliche Diskussion sind ein integraler Bestandteil für den Innovationsprozess / für alle am Innovationsprozess Beteiligten, um einen Überblick über die vielen Aktivitäten zur Entwicklung innovativer Technik zu geben. Die VEM pflegt seit vielen Jahren diese Tradition mit der Veranstaltungsreihe „Technischer Tag“.

Quelle: www.vem-group.com

Dr.-Ing. Jan-Dirk Reimers von der TorqueWerk GmbH wird hier am 14. September um 15.45 Uhr einen Vortrag zum Thema „Modulare Segmentmotoren für den Anlagen- und Maschinenbau“ halten.

At this year’s ATEC X, a record number of 9 start-up teams have been announced as winners of the Spin-off Award 2020.

Congratulations to: aiXbrain GmbH, Carbon Minds, FibreCoat GmbH, IconPro – A.I. Solutions, Incoretex GmbH, PerAGraft GmbH, Terranigma Solutions GmbH, TorqueWerk GmbH and upBUS

3. April 2020: Fachzeitschrift KEM Konstruktion berichtet über Baukastenkonzept von TorqueWerk.

Individualisierung von Direktantrieben

Baukastenkonzept von TorqueWerk für Elektromotoren als skalierbarer Direktantrieb

Gerade bei geringeren Stückzahlen und im hochvariablen Sondermaschinenbau sind eine hohe Varianz, Geometriefreiheit und Wirtschaftlichkeit für Einbaumotoren gesuchte Anforderungen. Das Beispiel eines modularen Motors TWSi-420 von TorqueWerk als teilintegrierter Extruderantrieb für mehrere Baugrößen zeigt, welche Möglichkeiten das Baukastenkonzept des Unternehmens hinsichtlich der Individualisierung von standardisierten Elektro-Einbaumotoren hin zu Sonderantriebslösungen bietet.

Dr.-Ing. Jan-Dirk Reimers, Geschäftsführer, TorqueWerk GmbH

Inhaltsverzeichnis

1. Fertige Module im Baukasten

2. Modularer Extruderantrieb als Direktantrieb

3. Vorteile durch Modulmotoren

4. Aussichtsreiche Zukunft für Segmentmotoren

Aufgrund der heute marktüblichen Bauformen für Elektromotoren war es bisher für den industriellen Maschinen- und Anlagenbau schwierig, ohne hohe Zeit- und Kostenaufwände teilintegrierte oder gar baugrößenübergreifende Antriebslösungen zu verwirklichen. Anforderungen an Variantenvielfalt, Effizienz, hohe Drehmomentdichte, geringen Platzbedarf, modernes Design und die Wirtschaftlichkeit der späteren Anlage mussten die Konstrukteure jeweils für jede Baugröße neu lösen. Das neue Baukastenkonzept der TorqueWerk GmbH, Herzogenrath, für flache Einbaumotoren bietet hier eine modulare Lösung. Das Baukastenkonzept bietet neue Möglichkeiten der Individualisierung von standardisierten Elektro-Einbaumotoren hin zu Sonderantriebslösungen.

Fertige Module im Baukasten

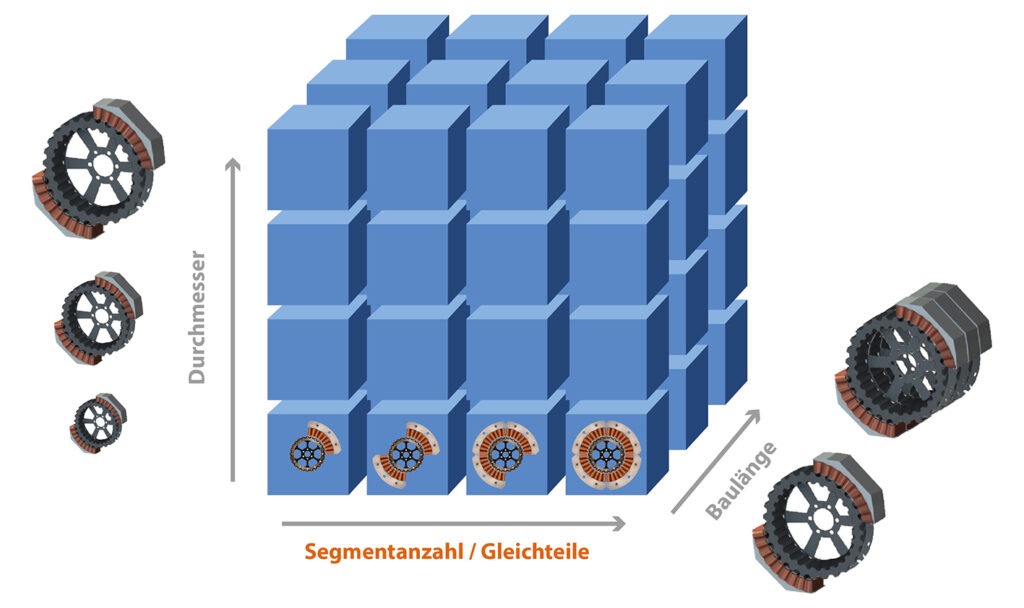

Im Baukasten finden Hersteller und Anwender fertige Module, die sich ohne lange und aufwendige Entwicklungszeit in ein Produkt integrieren lassen. Die flache Bauweise macht die Integration einfach. Die Segmentierung des Aufbaus ermöglicht es dabei, die Motoren nach Leistungsbedarf komplett (360 Grad) oder in Teilen zu bestücken. Eine spätere Erweiterung um Statormodule für neue oder veränderte Anforderungen ist jederzeit ohne großen Aufwand möglich. Durch lediglich zwei verschiedene Baugruppen – Stator- und Rotormodul – bieten die Flachmotoren eine hohe Variationsvielfalt im Einbau, reduzieren aber dennoch durch die Gleichteile die heute übliche Variantenkomplexität. Dadurch ersetzen die Produzenten der Modulanzahl entsprechende, herkömmliche Antriebsgrößen baureihenübergreifend.

Weiterhin kann als Direktantrieb ein großer Drehmomentbereich bei unterschiedlichen Anwendungen und Drehzahlen abgedeckt werden. Neue Möglichkeiten eröffnen sich bereits bei der Anlagenkonstruktion und für die Produktentwicklung. Für folgende Anwendungen sind derzeit Module im Baukasten vorhanden: Leistung: 2-60 Kilowatt, Drehzahl: 0-3000 Drehzahl, Drehmoment: 0-4000 Newtonmeter, Segmentierung: 1-5 Module, Durchmesser: 150-900 Millimeter (weitere auf Anfrage).

Die Segmentierung des Aufbaus ermöglicht es, die Motoren nach Leistungsbedarf komplett (360°) oder in Teilen zu bestücken. Eine Erweiterung um Statormodule für neue oder veränderte Anforderungen ist ohne großen Aufwand möglich. Bild: TorqueWerk

Baukastenkonzept mit hoher Variantenvielfalt aufgrund modularer Gleichteile. Dadurch können der Modulanzahl entsprechende, herkömmliche Antriebsgrößen baureihenübergreifend ersetzt werden. Bild: TorqueWerk

Modularer Extruderantrieb als Direktantrieb

Ein Beispiel für einen zweifach gestuften Direktantrieb mit integrierter Bauweise bietet ein variabler Laborextruder der Firma Boyke Technologies aus Lindlar, der mit einem TWSi-420-Motor von TorqueWerk ausgerüstet wurde. Als reiner Laborextruder für die Applikations- und Materialforschung muss der Extruder ab Werk je nach Kundenanforderung hochvariabel mit mehreren Schneckengeometrien ausgestattet werden können. Dies geschieht durch einfachen Tausch der Schnecke, da der Hersteller hier über ein Baukastensystem verfügt. Der Schneckentausch bewirkt dabei jedoch auch, dass der Antrieb des Extruders mit variablen Drehzahl- und Drehmomentanforderungen konfrontiert ist. Hieraus ergibt sich prinzipbedingt eine Auswahl an möglichen Antriebsvarianten, die herkömmlich durch mehrere handelsübliche Getriebemotoren gelöst wurde.

Um die Variantenkomplexität nicht zu groß werden zu lassen, wurde wie üblich eine Überdimensionierung zugelassen. Einfacher lässt sich diese Leistungsabstufung der Antriebsaufgabe durch den Einsatz eines zweiteiligen Modularmotors als integrierter Direktantrieb lösen. Dieser verfügt über zwei 5,5-kW-Motormodule mit 2 x 160 Newtonmeter bei bis zu 300 Drehzahl.

Der zweiteilige Modularmotor TWSi-420 verfügt über zwei 5,5 kW-Motormodule mit 2 x 160 Nm bei bis zu 300 U/min. Bild: TorqueWerk

Vorteile durch Modulmotoren

Der Einsatz der Modulmotoren bietet dabei folgende Vorteile: Der Baukastengedanke der Herstellerfirma kann durchgängig bis in die Antriebstechnik geführt werden. Die Konstruktion, die Montage, die Baugruppen-Beschaffung, sowie die Lagerhaltung profitieren von einem durchgängigen Baukastensystem. Den Service vereinfachen die Konstrukteure erheblich, da sie die notwendigen Lagerteile in Bezug auf die Antriebstechnik vollständig harmonisieren können. Die Konstruktion von neuen Baugrößen können sie bei einem modularen Baukastensystem auf bekannte und skalierbare Antriebsgrößen aufbauen, selbst das spätere Betriebs-Know-how ist bereits, wenn auch anders skaliert, verfügbar.

Die hier gewählte Teilintegration des Elektromotors mit dem Drucklager des Extruders spart darüber hinaus die Kupplung und die vordere Motorlagerung für den elektrischen Antrieb. Als Direktantrieb mit erheblicher Drehmomentreserve des Motors konnten die Produzenten zusätzlich die Getriebestufe ersetzen, was die Anzahl der möglichen Schäden im späteren Betrieb in Summe reduzieren hilft. Nun können die Anwender die verfügbaren Drehmomentreserven im Notbetrieb bedenkenlos nutzen. Die Teilintegration der beiden Baueinheiten Extruder und Drucklager mit dem Direktantrieb ermöglicht es sehr einfach, die notwendige Hohlwelle durch den bauartbedingt kurzen Motor zu führen, damit die Schnecke ohne viel Vorbereitung jederzeit demontiert werden kann. Ein zusätzlicher Vorteil, der, zusammen mit den eingesparten Maschinenteilen, gegenüber der herkömmlichen Bauweise ein zusätzliches Einsparpotenzial auch im Bereich der Nebenzeiten bietet.

Aussichtsreiche Zukunft für Segmentmotoren

Die Verfügbarkeit einer hohen Geometriefreiheit und damit Varianz bei gleichzeitiger Wirtschaftlichkeit der Segmentmotoren des Herstellers bietet einen Mehrwert für den Einsatz als Antrieb im Rahmen eines Baureihensystems. Der modulare Aufbau erlaubt es, mehrere Leistungsgrößen aus identischen Funktionsgruppen zusammenzusetzen, was die Entwicklung, Montage, Lagerhaltung und den Anlagenservice vereinfacht. Der effiziente und drehmomentstarke Segmentmotor ist luftgekühlt, hat eine redundante Bauweise und kommt vollständig ohne den Einsatz von Magnetmaterialien aus. Weiter kommt der immer stärker in den Vordergrund rückende Umweltschutzgedanke hinzu, der wie hier den Einsatz von effizienten, magnetfreien Elektromotoren in Kombination mit Frequenzumrichtern zusätzlich forciert.

Zusammenfassend kann gesagt werden, dass das neue Baukastenkonzept des Herstellers viele Vorteile der bisherigen Standard- und Sonderbaulösungen im Bereich der Elektromotoren zu einer neuen Antriebssystematik vereint. Es bietet dem Anwender die Möglichkeit, seine Produkte in ein durchgängiges Baureihensystem zu transformieren und damit zukunftsfähige, nachhaltige, der Umweltthematik gerecht werdende und ökonomisch sinnvollen Produkte anzubieten. (jg)

Quelle: KEM Konstruktion https://kem.industrie.de/elektromotoren/baukastenkonzept-von-torquewerk-fuer-elektromotoren-als-skalierbarer-direktantrieb/

Die Fachzeitschrift „Antriebstechnik“ berichtet in ihrer Ausgabe 4/2018 über TorqueWerk:

Modulare Segmentmotoren – Entwicklung eines Antriebskonzepts für hohe Drehmomentanforderungen

Industrie 4.0 im Elektromaschinenbau beginnt zwingend mit der Modularisierung an der Produktbasis. Gelöst werden kann diese Aufgabe durch ein neues Konzept für einen segmentierten und damit skalierungsfähigen Sonderantrieb auf Basis einer hochmodernen Synchron-Reluktanzmaschine (SynRM) in Form einer modularen Ausführung als Baukastensystem für den Applikationsingenieur. Je nach Liestungsbedarf wird der Motor mit einem (Bild 2) oder mehreren Statorblöcken bestückt (Bild 3).

Industrie 4.0 ist ein derzeit oft bemühter Ansatz, um auch Produkte geringer Stückzahl im Rahmen einer industriellen Fertigung schnell, günstig und qualitativ hochwertig herstellen zu können. Triebfeder für den steigenden Bedarf stellt die heutig gewünschte Produktdiversifikation bis hinunter zu Losgröße 1 dar.

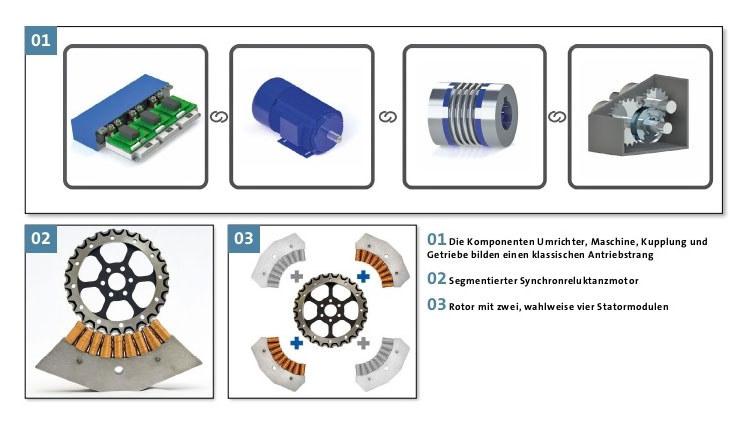

Die klassische Antriebstechnik, die Basis nahezu aller heutigen Fertigungsprozesse und -anlagen ist, löst diese Aufgabe größtenteils mittels Variantenmanagement. Die Komponenten des Antriebstrangs (Bild 01), bestehend aus Umrichter, Elektromaschine, Kupplung und Getriebe, werden nach Leistung, Wellendurchmesser und Bauhöhe aus in Katalogen standardisierten Baugrößen und -formen konfiguriert und zu einem Antriebstrang zusammengesetzt. Die Variantenvielfalt und die damit verbundene Teilevielfalt und Produktkomplexität verursacht Kosten in vielen Unternehmensbereichen beim Hersteller der Produkte aber auch beim Anwender. Wird nun die Teilevielfalt durch eine weitere Produktdiversifikation gesteigert, sinken naturgemäß die Losgrößen und Skaleneffekte gehen verloren. Der Anwender von Elektromaschinen muss entweder die technologischen Vorgaben (Leistung, Achshöhe, usw.) der Elektromaschinenhersteller akzeptieren und adaptieren und damit die Gestaltung seiner Produkte in Elementen dem Antrieb unterordnen oder er muss einen teuren Sonderweg gehen. Speziell an die Anwendung angepasste Elektromaschinen müssen für jede Bauform, Auslastung, Leistungsklasse oder Drehmomentklasse und deren Nenndrehzahl neu ausgelegt werden. Dadurch werden ebenfalls Serieneffekte in erheblichem Umfang verschenkt. Damit mündet doch wieder jede Einzelstückproduktion im bekannten Bereich des klassischen Sondermaschinenbaus und damit in der Komplexitätsfalle, sowohl beim Hersteller wie auch beim Anwender. […]